閱讀 10542 次 高速公路水泥穩(wěn)定碎石基層施工及質量控制

高速公路水泥穩(wěn)定碎石基層施工及質量控制

潘萬云

(中鐵二局集團第一工程有限公司,四川成都610031)

水泥穩(wěn)定碎石基層是近幾年新興的用于高速公路底基層、基層施工的一種半剛性路面結構型式。作為瀝青混凝土路面的下承層,因其具有良好的板體性、水穩(wěn)性和抗凍性,力學強度可視需要而調整以及整體承載能力強等優(yōu)點,正逐漸受到設計部門和建設單位的青睞。但因其材料級配、水泥劑量,攤鋪碾壓、離析處理、成型時間及工后養(yǎng)護在實際施工中較難控制。稍有不慎,就會產生裂縫,厚度、強度不能滿足設計要求等缺陷,導致瀝青面層龜裂破壞,造成不可估量的損失。本文通過筆者在北京六環(huán)高速公路施工水泥穩(wěn)定碎石基層的經驗進行總結,重點介紹了在該項目上水泥穩(wěn)定碎石施工中的材料控制、生產拌制、攤鋪碾壓及工后養(yǎng)護等環(huán)節(jié)的施工及質量控制。

1.工程概況

北京六環(huán)高速公路某標段的起迄里程為Kl3+200-Kl6+250,全長為305 km。主線設計行車速度為l00km/h,路基寬度為26m;匝道設計行車速度為40km/h,匝道路基寬度為8.5m(單向單車道)、15.5m(雙向雙車道)。其路面基層自上而下設計為:上層l8cm4.5—5.5%水泥穩(wěn)定碎石。7d無側限抗壓強度≥3.0 MPa;中層180m二灰碎石,7d無側限抗壓強度≥0.8 MPa;下層18cm二灰碎石,7d無側限抗壓強度≥0.8MPa。

水泥穩(wěn)定碎石基層于2004年8月14日開工,2004年9月11日完工。

2.施工前期的質量控制

2.1原材料質量控制

(1)水泥。水泥作為集合料的一種穩(wěn)定劑,其質量對集料的質量是至關重要的。一般采用低標號的礦渣硅酸鹽水泥,并根據(jù)拌合站至施工地點的運輸時間來選擇其初凝時間符合要求的水泥。一般應選用初凝時間3 h以上、終凝時間較長(宜在6 h以上)的產品。為使穩(wěn)定土有足夠的時間進行拌和、運輸、攤鋪、碾壓以及保證其具有足夠的強度。不應使用快凝水泥、早強水泥以及受潮變質水泥。按合同要求本標段使用由業(yè)主指定的北京雙山水泥廠生產的PS32.5水泥,通過試驗確定其初凝時間為:4小時l5分,終凝時間為:6小時30分。

(2)碎石。碎石顆粒最大粒徑(31.5 mm,必須滿足采用《公路路面基層施工技術規(guī)范》(JTJ034—2000)中3。級配要求,0.075 mm以下顆粒含量小于7%,其液限<28%,塑性指數(shù)<9%,碎石的單軸抗壓強度>30MPa,壓碎值<30%,針片狀顆粒含量<15%;為減少基層材料的收縮性和減輕基層裂縫,集料中不宜含有縮性指數(shù)的土。

2.2混合料配比試驗

(1)根據(jù)設計要求,首先分別按4.0%,4.5%,5.0%.5 .5%,6.0%共5個水泥計量與同一級配的集料摻配。

(2)確定各種混合料的最佳含水量和最大干(壓實)密度,本標段做了上述5個不同水泥計量混合料的擊實試驗。

(3)按本項目施工設計規(guī)定的壓實度98%分別計算不同水泥計量的試件應有的干密度。

(4)按最佳含水量和計算得的干密度制備試件。進行單軸抗壓強度試驗,作為平行試驗的最少試件數(shù)量為l3個。

(5)試件在規(guī)定溫度25℃下保濕養(yǎng)護6 d,浸水24 h后,進行無側限抗壓強度試驗。

(6)按照公式:R2 =Rd/(1—1.645Cv)計算試驗結果的平均值和偏差系數(shù),選定目標配合比。

(7)最后確定本項目水泥穩(wěn)定碎石基層的施工中水泥摻量為5%,最后確定其配合比為:水泥:碎石=5:100,最大干密度為2.40g/cm3 ,最佳含水量4.5%。

2.3水泥穩(wěn)定碎石拌制準備

拌和設備的質量直接影響混合料拌和的質量,而拌和設備好壞的關鍵就要看其骨料、粉料、水等各種物料的配合比精度是否能夠得到保證。通過對幾家拌合生產廠家進行實地考察和分析,本標段最后選擇了其拌和生產能力為800m/h的北京華宇公司水泥穩(wěn)定碎石拌和廠,與施工現(xiàn)場的兩臺攤鋪機的攤鋪能力相匹配;對廠拌設備拌合采用電子計量系統(tǒng),并在開盤之前進行認真調試,經現(xiàn)場取樣檢驗拌合料的顆粒組成及含水量都必須達到規(guī)范要求。混合料的級配須符合施工規(guī)范及設計要求。拌和時的含水量及配合比由試驗段的數(shù)據(jù)及配合比試驗確定。

2.4二灰頂面復測

在水泥穩(wěn)定碎石層鋪設前,對已驗收合格的二灰基層頂面重新進行高程測量,并測設出路基中線,根據(jù)路基中線,按照設計要求用石灰撒出左、中、右土埂的邊線,并人工培土埂至密實度達到90%以上。

根據(jù)路基中線對路基左右半幅進行中線測設,每隔10m作出標記。在經檢驗合格土埂上用10cm *l5cm×3cm的混凝土方塊作出標記,并根據(jù)設計調整其標高。在攤鋪前,清除基層表面雜物、浮土等,并灑水濕潤。

2.5在進行水泥穩(wěn)定碎石基層施工之前必須先進行試驗段鋪設

其目的在于通過試驗段鋪設得出如下指標和數(shù)據(jù)。

(1)填筑材料的各項指標:填筑材料的配合比、含灰量、最佳含水量、最大干密度及7 d無側限抗壓強度是否符合設計要求。

(2)人工、機械組合檢驗:通過試驗段檢驗人員分工是否合理,各部位之間是否協(xié)調,機械配備是否正確,機械狀態(tài)是否良好。同時對運輸能力、運輸路線、施工時間等做到初步統(tǒng)計。

(3)通過采集準確、有效數(shù)據(jù),進一步明確最適宜的碾壓機械,最有效的攤鋪厚度,最經濟可行的壓實遍數(shù)。最佳含水量等,為正式施工提供依據(jù)。

(4)攤鋪機的排板、攤鋪速度是否合理,固定板和活動板配置寬度是否合適。

2.6通過本項目的水穩(wěn)碎石基層試驗段,收集整理后得出如下試驗數(shù)據(jù)用于指導施工

(1)混合料配合比。水泥:碎石=5:100,集料的最大粒徑為315mm,集料壓碎值為17.1%。混合料的施工配合比和集料的級配經試驗段檢驗符合設計及規(guī)范要求。

(2)混合料的含灰量及含水量控制。混合料的含灰量為5.5%符合設計及規(guī)范要求;從攪拌廠出料到運抵工地攤鋪成型后,其含水量損失量約為0.2%左右;即混合料的出廠含水量應在5.7%左右。

(3)填筑厚度及松鋪系數(shù)。水泥穩(wěn)定碎石料的設計厚度為l8cm,其施工時的攤鋪厚度應為22.5cm,其松鋪系數(shù)為l.25。

(4)試驗段混合料強度。對試驗段混合料取樣進行7d無側限抗壓強度試驗,試驗結果強度平均值為6.4MPa,符合設計及規(guī)范要求。

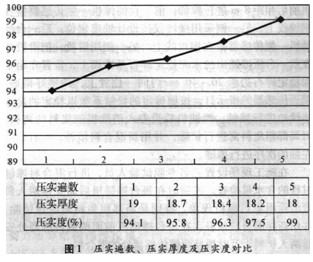

(5)碾壓遍數(shù)及壓實度控制。在試驗段施工中,其混合料的初壓和終壓是為了保證水泥穩(wěn)定碎石層平整度,其壓實度不作檢測;在復壓中每碾壓一遍進行壓實度和成型厚度檢測,在碾壓5遍后測的壓實度符合要求,其施工中的主要數(shù)據(jù)見圖1。

(6)機械、人員的最佳組合。每個工作面最佳機械組合:ABG325型攤鋪機一臺、 ABG423型攤鋪機一臺、YZl4JC振動式壓路機一臺、DD一110振動式壓路機一臺、DD一130振動式壓路機一臺、 YLl6—20自動輪胎壓路機一臺、ZLMSOE裝載機一臺、灑水車一輛、自卸汽車15輛、汽油振搗夯一臺。

施工人員配備:在作業(yè)過程中需要的主要作業(yè)人員共計45人;主要包括:每臺攤鋪機配備2名機手(交替工作,保證攤鋪連續(xù)性),8名工人(跟攤鋪機2人,布置基準梁l人,控制厚度2人,指揮碾壓l人,表面集料離析處理2人),1名收料員,1名料車疏導員,2名現(xiàn)場清理人員.3名測量人員.5名試驗人員,6名機械司機,l5名汽車司機。

3.基層施工過程質量控制

水泥穩(wěn)定碎石基層是路面結構的關鍵部位,也是整個路面施工的關鍵。其使用性能(整體性、水穩(wěn)性、抗凍性、承載能力)及控制指標(壓實度、強度、平整度、厚度、標高)須符合設計要求,否則將直接影響瀝青混凝土面層的施工質量和路面通行后的使用功能。為此,水泥穩(wěn)定碎石基層在試驗段取得最佳機械配套和最佳混合料生產配合比前提下,在施工過程中還應著重加強以下幾個方面監(jiān)控。

3.1設高程控制樁

高度及橫坡控制,在中央分隔帶邊緣及路肩的內邊緣各采用10cm *l5cm* 3cm的混凝土方塊作為高程控制點,每個點前后相距10m。每個高程控制點必須進行換手復測,確保標高無誤后,固定控制點。導梁支點立于控制點處,根據(jù)設計標高對導梁高度進行調整至符合要求。

3.2混合料的拌制及上料

采用專門工廠機械拌制混合料,工廠與攤鋪機的生產能力應互相匹配。在正式拌制混合料之前,必須先調試所用的設備,使混合料的顆粒組成和含水量都達到規(guī)定的要求。拌和時,要按照試驗段確定的生產配合比進行配料,使混合料符合級配要求。拌和時的含水量要比重型擊實試驗確定的最佳含水量高0.2%,以補償運輸、攤鋪及碾壓過程中水分的散失。拌和過程中,要經常抽檢其含水量、灰劑量并及時反饋、調整,確保出料質量。拌成的混合料要盡快運送到攤鋪現(xiàn)場。車上的混合料應覆蓋以減少水分損失。在拌和廠將已拌和完的水泥穩(wěn)定碎石混合料按要求進行取樣,測定其含灰量為56%、含水量為5.7%,將其合格的混合料運抵工地;并在現(xiàn)場對混合料用碳化鈣氣壓法進行含水量快速檢測;其含水量為5.5%。對來料取樣測得含灰量為56%,每臺攤鋪機專派一人指揮將其檢驗合格的混合料卸至攤鋪機料斗內,及時攤鋪。卸料時嚴格控制卸料速度,做到卸料與攤鋪速度同步,防止離析。

3.3混合料的攤鋪及整型

根據(jù)水穩(wěn)基層的填筑厚度為l8cm,根據(jù)試驗段數(shù)據(jù)初定松鋪厚度為22.50 cm(松鋪系數(shù)為1.25);并用導梁控制標高。攤鋪時采用一臺ABG325型和一臺ABG423型攤鋪機前后相距8m進行攤鋪;前一臺鋪攤機一側傳感器搭在鋼絞線上,另一側采用橫坡儀按設計坡度定位;后一臺攤鋪機一側傳感器搭在鋼絞線上,另一側用滑靴,把滑靴放在前一臺所攤鋪出的水泥穩(wěn)定碎石基準面上,位置在距水泥穩(wěn)定碎石邊緣20~40cm內同一位置上,調整好橫坡,調滅傳感器的指示燈,按照確定的松鋪系數(shù)以穩(wěn)定的速度連續(xù)地進行攤鋪。攤鋪機后設專人消除粗細集料的離析,對局部粗集料窩進行鏟除,并用新混合料填補。先右幅后左幅的次序進行攤鋪。

在施工現(xiàn)場設置三名專職試驗人員,進行混合料攤鋪過程的含水量檢查。攤鋪時在每臺攤鋪機后面安排兩人負責消除粗集料離析現(xiàn)象,特別是局部粗集料窩應該鏟除,并用新拌混合料填補。在每臺攤鋪機前面兩側傳感器處安排兩人鏟料,及時填補兩側傳感器處的混合料。

攤鋪機在攤鋪水泥穩(wěn)定碎石混合料時,根據(jù)其運輸能力采用了0.15km/h的低速度攤鋪,保證了攤鋪的質量,并且減少攤鋪機停機待料的情況。

3.4混合料的攤鋪接縫處理

接縫有縱向接縫和橫向接縫兩種,當攤鋪機寬度足夠時,整幅攤鋪時不存在縱縫接縫問題。當攤鋪機的攤鋪寬度不足時,采用2臺攤鋪機一前一后同步向前攤鋪混合料,并一起進行碾壓,這樣也可以避免縱向接縫。由于本標段結構物較多,一般情況下都以兩結構物間為一施工段落,避免了橫向接縫。如有特殊,需設置橫向接縫,其處理方法是將攤鋪機附近及其下面未經壓實的混合料鏟除,將已碾壓密實且高程和平整度符合要求的末端挖成一橫向垂直向下的斷面,攤鋪機返回到壓實層的端部,用木墊板墊至虛鋪高度,再攤鋪新的混合料,繼續(xù)下一步施工。

3.5混合料的碾壓成型

碾壓是控制水泥碎石穩(wěn)定基層壓實度、平整度的主要工序,因此在施工過程中必需根據(jù)試驗段的數(shù)據(jù)對具體的碾壓程序、時問、檢測等作出周密的安排與部署。

在混合料攤鋪50m左右時確定一個碾壓區(qū)段,每個碾壓區(qū)段相接處人工用石灰線做出標記,碾壓時前后搭接2m以保證搭接處壓實度符合質量要求。

按要求攤鋪后及時進行碾壓。每碾壓一遍按每車道每200m檢驗2個點測壓實度(檢驗時先用核子密度儀初檢,待密實度接近設計要求時,用灌砂法配合核子密度儀檢測密實度),直至密實度滿足設計及規(guī)范要求為止。厚度采用每50m檢測一的點;平整度采用3m直尺,按每200m測2處。

碾壓時嚴格遵循先輕后重,先慢后快,由低側向高側碾壓的原則,具體分為以下幾個施工步驟。

初壓:采用DD-110輕型光輪壓路機以l.5~1.7km/h的速度錯l/3輪靜壓一遍后,根據(jù)測量結果拉線檢查高程,用3m直尺按照每200 m2處測量平整度,經檢驗不合格的點立即用人工作局部修整,修整完畢再靜壓一遍后進入復壓階段。

復壓:遵循先輕后重,先低后高,先邊后中以及輪跡重疊的原則,由弱振到強振:采用DD-110型壓路機弱振碾壓兩遍,DD-130型壓路機強振兩遍,YZl4JC型壓路機強振一遍,碾壓速度為2.0~2.5km/h,壓路機輪痕一般重疊0.3~0.5m。每碾壓一遍由現(xiàn)場試驗員進行監(jiān)測密實度,并記錄,前后兩次密實度進行對比,密實度呈上升曲線。第五遍碾壓結束后,密實度符合設計及規(guī)范要求。

終壓:DD-110型壓路機以3.0~3.5km/h的速度靜壓一遍。

搟光:采用YLl6—20型膠輪壓路機碾壓至表面平整、密實、無明顯輪跡。

每一區(qū)段碾壓結束后,及時檢查壓實度、含水量、厚度、平整度、頂面標高及橫坡等各項指標是否滿足設計要求。要求平整度不大于8mm,縱斷面高程:+5mm,-l0mm;厚度-8mm,橫坡±0.3%。

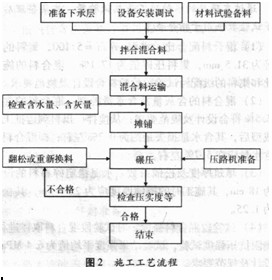

從本項目的水泥穩(wěn)定碎石基層的施工來看,混合料從出廠到成型時間一般為3~4小時,都沒有超過混合料的初凝時間。其施工工藝流程見圖2。

4.施工后期質量控制

每一段碾壓完成并經檢測合格后,即可進行養(yǎng)護。可采用灑水車經常灑水,每天灑水次數(shù)應視氣候而定,整個養(yǎng)護期間必須始終保持基層表面潮濕。養(yǎng)護時間應在7 d以上。在養(yǎng)護期間,除灑水車外要封閉交通。不能封閉時,要限制重車通行,其它車輛應限速30 km/h。在清掃干凈的基層上,也可先做下封層,以防止基層干縮開裂,同時保護基層免遭施工車輛破壞,宜在鋪設下封層后l0~30 d內開始鋪筑瀝青面層的底面層。

5.結束語

高速公路基層施工質量的控制雖然受到人員、機械、材料、水文、氣候、施工工藝等多種因素的綜合影響.但只要嚴格按要求施工,完全能夠保證工程質量。

概括地說,水泥穩(wěn)定碎石施工要把握好三個關鍵環(huán)節(jié),即把好“三關”,同時要處理好“一個不利因素”,具體為:

第一關:就是把好“檢測關”,即要科學嚴謹?shù)淖龊迷牧霞壟浜秃俊⒒旌狭系募壟浜秃俊⑺鄤┝俊簩嵍取⒃嚰箟簭姸鹊鹊臋z測。堅持用試驗段數(shù)據(jù)指導施工,嚴格控制施工質量。

第二關:就是把好“時間關”,由于水穩(wěn)碎石的結合材料(水泥)的固有特性,時間因素對整個施工過程尤為重要,從混合料開始拌和到碾壓結束的時間差稱為施工的延遲時間。施工中要嚴密組織、科學控制拌合一運輸一攤鋪一碾壓等各道工序,使其持續(xù)時間在允許延遲時間之內,確保施工一次成功,而允許延遲時間(一般取2.5—3 0 h)是由水泥的初凝時間所決定的,可以說“時間控制”是水泥穩(wěn)定基層施工的生命線。

第三關:就是把好“養(yǎng)護關”,養(yǎng)護對水穩(wěn)碎石基層的強度形成和干縮性影響非常大,所以要充分重視水穩(wěn)基層的養(yǎng)護工作。

“一個不利因素”就是指水泥穩(wěn)定基層的“干、溫縮”影響因素。①混合料中細集料的含量:有關資料表明0.6 mill及其以下檔細集料對水泥穩(wěn)定基層的干、溫縮的負面影響很大,所以在進行混合料配合比設計時應嚴格控制集料0.6 nlm和0 .075 mm檔的通過率,使之盡量靠低線。②細集料顆粒的塑性越大,基層干縮應變越大,所以要對通過0 .6 mm篩孔的顆粒進行液限和塑性指數(shù)試驗,要求液限小于28%,塑性指數(shù)小于9。③實驗表明重型標準比輕型標準干縮應變小,因此提高水穩(wěn)基層的壓實度對減少干縮應變非常有利。④隨著基層暴露時間的增加,平均干應變和干縮系數(shù)都在增長,因此強度形成初期加強養(yǎng)護具有重要意義;同時嚴禁各種車輛通行,養(yǎng)生結束后應抓緊進行下封層的施工。

(本文來源:陜西省土木建筑學會 文徑網絡:尚雯瀟 尹維維 編輯 文徑 審核)

| 上一篇: 環(huán)氧樹脂涂料地面施工與質量控制 |

| 下一篇: 沖擊壓實技術在鐵路路基工程建設中的應用 |

聯(lián)系我們...

聯(lián)系我們...  圓弧車道施工時標高控制的等分直...

圓弧車道施工時標高控制的等分直...  新技術IDITI 法濕陷性黃土地基處...

新技術IDITI 法濕陷性黃土地基處...  漢長安城遺址保護區(qū)安置及開發(fā)住...

漢長安城遺址保護區(qū)安置及開發(fā)住...  高校基礎設施建設BOT項目研究...

高校基礎設施建設BOT項目研究...  陜西土木建筑網簡介...

陜西土木建筑網簡介...  級配壓實砂石墊層在西安地區(qū)的施...

級配壓實砂石墊層在西安地區(qū)的施...  低碳城市建設在西安的探索與實踐...

低碳城市建設在西安的探索與實踐...  淺談中國古代建筑材料與建筑的發(fā)...

淺談中國古代建筑材料與建筑的發(fā)...  漢長安城遺址保護區(qū)內安置及開發(fā)...

漢長安城遺址保護區(qū)內安置及開發(fā)...  柴油發(fā)電機房的火災危險性類別分...

柴油發(fā)電機房的火災危險性類別分...  陜西重型機械廠改造規(guī)劃設計...

陜西重型機械廠改造規(guī)劃設計...  世界十位著名建筑師介紹及其作品...

世界十位著名建筑師介紹及其作品...  西安紡織城藝術區(qū)改造設計(一)...

西安紡織城藝術區(qū)改造設計(一)...  寶雞市青少年科技活動中心設計...

寶雞市青少年科技活動中心設計...