閱讀 6495 次 廠房改造項目梁柱群錨節點施工技術

廠房改造項目梁柱群錨節點施工技術

耿俊峰 張毅毅 柳明亮

1陜西建工機械施工集團有限公司,陜西西安

2 陜西省建筑科學研究院,陜西西安

1、前言

由數根化學錨栓與帶有螺栓孔的預埋鋼板組成的共同受力體稱之為群錨節點。對于廠房改造項目,利用群錨節點作為梁柱連接是常用的一種設計方式,但要有效地實現設計意圖,使新增結構達到安全、可靠的目的,確保群錨節點施工質量合格是該技術施工至關重要的環節,本文就此結合工程實例進行探討。

2、概況

西安某商業廣場改擴建工程,原結構為老式鋼筋砼框架結構工業廠房,主體二層樓面標高為10.5m,屋面標高為18.9m,對對其進行改造,分別在主體標高5.3m及14.7m新增兩層夾層,在原結構屋面又新增一層門式鋼架結構。新增夾層承重鋼梁體系與原鋼筋砼柱之間的連接采用化學錨栓群錨節點。改造后地上5層,建筑面積83830㎡,將成為高新產業園最大的綜合性商業廣場。

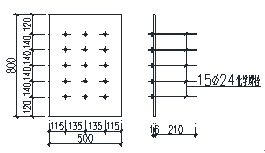

工程共計使用化學錨栓2300組,其中采用15根M24化學錨栓連接箱型鋼梁的化學錨栓組1232組,采用6根M24化學錨栓連接H型鋼梁的化學錨栓組1068組。箱型鋼梁截面主要為800x400x16x20,最大長度15米,共1450噸,H型鋼梁主要規格為H520x180x8x12,共1870噸,為較大規模的廠房改擴建項目。

3、論計算分析

3.1 節點設計

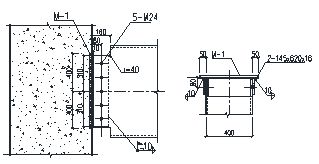

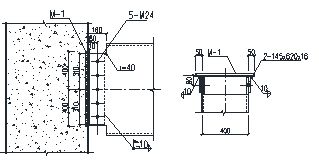

新增夾層的承重鋼梁與原砼柱的連接節點見圖3.1-1,設計計算時,梁柱節點以傳遞剪切力為主,埋件M-1主要按抗剪承載力設計計算。埋件由錨板和錨栓群組成,其受剪承載力與混凝土強度等級、錨固深度、邊距、錨栓間距、錨筋抗拉強度、錨筋截面面積和直徑有關。原結構砼柱設計為C30,在現齡期混凝土強度沒有檢測鑒定的情況下,錨栓選用首先要經計算滿足承載力要求,然后須通過對節點抗剪承載力進行現場試驗檢測,為設計和施工提供第一手數據依據,以確保設計、施工及使用過程的結構安全性。

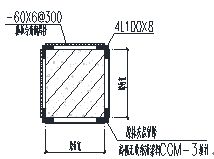

圖3.1-1 箱型鋼梁與原框架砼柱的連接節點

錨筋后錨固連接原設計選用了圖3.1-2所示的植入帶肋鋼筋方案,錨筋與鋼板安裝后需要塞焊,根據《建筑結構加固工程施工質量驗收規范》GB 50550-2010規定:植筋焊接應在注膠前進行,鋼筋焊接除應采取斷續施焊的降溫措施外,施焊部位距注膠孔頂面的距離不應小于15d,且不應小于200mm,同時必須用冰水浸漬的多層濕巾包裹植筋外露的根部。這些措施都是為了防止焊接熱量傳遞到錨栓植入部位破壞植筋膠、從而導致膠體變性、提前老化或松動,降低錨筋的承載力。按此規定群錨節點施工難度很大,該設計方案不盡合理。經方案優化,將錨筋變更為采用圖3.1-3所示的化學錨栓,因化學錨栓為定型系列化產品,產品均通過國家建筑工程質量監督檢驗機構的質量檢測,施工緊固全過程為沒有焊接作業,質量可靠、機械性能保證,所以在諸如廠房改擴建等工程項目上得到越來越廣泛地應用。對于本工程的關鍵技術問題是要解決化學錨栓群的植筋定位施工質量、從而確保新增梁柱節點的承載力、確保結構安全。

圖3.1-2 M-1植筋埋件節點

圖3.1-3 M-1化學錨栓埋件節點

3.2 化學錨栓選用

栓的類別和規格按設計要求選用某知名品牌化學錨栓,規格為M24,等級為8.8S,生產廠家提供的技術參數見表3.2,錨固膠為管裝式。有產品合格證書和使用說明書,并根據相關產品標準的有關規定進行施工和驗收。

表3.2 化學錨栓的技術參數

|

型號 |

鉆孔深度 (mm) |

設計拔力 (KN) |

極限拔力 (KN) |

設計剪力 (KN) |

極限剪力 (KN) |

|

M24 |

210 |

50 |

140 |

45 |

88 |

3.3 承載力分析

設計要求群錨節點安裝完成后抗剪承載力達到1100KN。設計狀態時,梁柱節點將新增夾層結構的荷載通過錨板傳遞給化學錨栓,剪力平行于砼柱邊緣垂直向下,群錨節點承載能力極限狀態按群錨承受剪力進行計算。

依據《混凝土結構后錨固技術規程》JGJ 145-2013規定,群錨受剪極限承載力按照錨栓破壞、剪撬破壞、邊緣楔形體破壞三種情況進行計算,群錨極限抗剪承載力設計值可以按下式表示為:

式中:

—錨栓抗剪極限承載力設計值;

—錨栓破壞時極限抗剪承載力設計值;

—剪撬破壞時錨栓抗剪承載力設計值;

—楔形體破壞時錨栓抗剪承載力設計值。

經計算,所選用8.8級M24錨栓抗剪極限承載力設計值為86.9KN。可見,廠家提供的技術參數中錨栓的極限受剪承載力等于抗剪極限承載力設計值,其設計剪力45KN為極限剪力的51%,約為一半,留有較大的安全系數。選用化學錨栓15個,理論抗剪極限承載力設計值合力為1303.5KN,節點承載力滿足要求,設計安全。

4、載力試驗

為了驗證理論計算分析結果,更真實地反映砼柱混凝土的強度、錨栓的抗剪強度以及群錨節點的組合承載力,現場采用同條件施工工況進行群錨節點承載力試驗,試驗節點按工程設計使用的節點加工、試驗位置在新增節點的砼柱上。

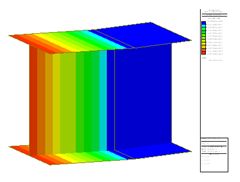

試驗采用液壓千斤頂加載的方式,經過有限元實體分析(分析應力分部云圖見圖4-1),加載工裝選用焊接H350X250X12X20型鋼梁。

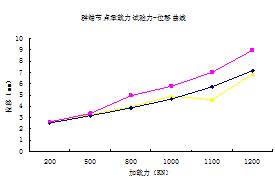

群錨抗剪靜載試驗過程中,千斤頂向H型鋼梁施加荷載,通過預埋件將剪力傳遞給化學錨栓組,模擬新加樓層的荷載通過梁柱節點傳遞給砼柱,檢驗組合節點的承載力。試驗共3組,采用力和位移雙控的非破損性分級逐步加載的方式,整個加載最大荷載為1200KN,分六級加載,每級荷載分別200KN、300 KN、300 KN、200 KN、100KN、100 KN,每部加載完成后,采集節點位移數據,10min后再進行下一級加載。位移監測采用位移計,加載荷載監測采用液壓傳感器,現場試驗照片如圖4-1所示,試驗結果曲線如圖4-3所示。

圖4-1 加載工裝有限元分析應力云圖

圖4-2 現場節點承載力試驗照片

圖4-3群錨節點承載力試驗力-位移曲線

由圖4-3所示試驗曲線結果及現場實際工況表明:群錨節點加載至第六級1200 KN時,群錨均未發生滑移及剪切破壞現象,說明同條件群錨節點可以滿足設計要求,節點設計安全。

5、節點施工工藝

5.1 方案選擇

常規施工工藝是在加工廠先鉆預埋鋼板孔,現場根據預埋鋼板孔位確定錨孔位置,優點是預埋件可以標準化批量加工,缺點是植筋鉆孔受原結構內部鋼筋位置影響較大,如果預埋件上一列孔與砼柱主筋位置重合,植筋孔就無法成孔,強行鉆孔會打斷原砼柱主筋,影響結構安全。另一種方案是先鉆孔植入化學錨栓,然后根據錨栓的實際位置在預埋鋼板上打孔,再一一對應錨栓孔安裝鋼板。這種工藝要求錨栓孔位置必須如實地映射到預埋板上去,且錨栓安裝垂直度偏差必須小,否則氣割擴孔率會比較高。

結合現場實際情況,綜合考慮施工的難易程度和各方案的優缺點,采用植錨栓及安裝預埋板的施工工藝流程為:鉆錨栓孔→根據錨孔定位鋼板孔→加工預埋鋼板→清孔→安裝預埋鋼板→灌入化學藥劑→植錨栓。

5.2 錨栓安裝位置定位

在砼柱上放線定位,確定錨孔點位,用沖擊鉆打孔,鉆孔深度為210mm,鉆好后用毛刷或氣筒清孔,去除混凝土鉆屑,然后用與化學錨栓相同直徑的等長PVC管臨時插入孔內,并在PVC管頭涂刷油漆,采用與埋件板同大小的帶有中十字線的白紙拓于PVC管頭上采集鉆孔孔位,取下后,將白紙粘貼于埋件板上,定位出埋件板孔位的中心點,采用磁力鉆進行現場鉆孔。埋件板孔位鉆好后,采用化學錨栓絲桿將鋼板臨時懸掛到相應位置,再逐一取出錨桿,再次清孔,進行植入膠管、安裝錨栓、靜置硬化等一系列工作。施工流程見圖5.2。

圖5.2 植栓的流程圖

5.3 質量保證措施

5.3.1 本工程通過化學錨栓群錨節點增加鋼梁結構層是建立在對原砼柱先進行加固的前提下進行的,加固采用干式外包鋼加固法,加固工程按照設計圖紙要求及相關規范的規定、嚴格按工藝要求施工并驗收(圖5.3.1)。

圖5.3.1 原砼柱外包鋼加固示意圖

5.3.2 植栓位置要經過放線定位并探測原砼柱鋼筋位置后標定,如鋼筋對鉆孔定位干擾過大,有可能影響到錨栓的間距、邊距和群錨的均勻受力,甚至造成與鋼梁安裝連接板的干涉,故施工應遵照設計要求,考慮到鋼筋直徑大小,錨孔定位允許偏差控制在20mm以內,垂直度偏差不大于4mm,對于M24錨栓,鉆孔直徑允許偏差。

5.3.3 錨栓鉆孔質量直接影響植栓質量,鉆孔所用鉆頭規格按照產品說明書的要求選用,鉆孔操作平臺應安全穩固,便于施工人員均勻用力操作。鉆孔深度由電錘的深度桿控制,深度允許偏差為mm,鉆孔后用圓毛刷、壓縮空氣或手動打氣筒徹底清潔孔內壁,并保持錨孔干燥。

5.3.4 安裝化學錨栓時,先將錨固膠管按標志的植入方向插于孔中,用電錘和專用套筒頭將錨栓插入、并伴隨緩慢旋轉螺桿,當有少量膠液溢出、錨栓上的錨固深度標志線與柱面平齊時即可。

5.3.5 化學錨栓插入到位后立即適當校正垂直度,但在固化時間內要靜置養護、嚴禁擾動錨桿,以防錨固失效。

5.3.6錨栓施工現場的環境溫度不可低于-5℃,溫度過低,植筋膠不能正常凝膠和固化,影響錨固性能。

5.4 錨栓抗拔力檢驗

對化學錨栓進行拉拔承載力現場檢驗是混凝土結構后錨固工程重要的檢驗項目,采用現場原位非破損檢驗,荷載檢驗值取0.9和0.8的較小者為203.328KN。經檢測,現場所抽檢的錨栓拉拔力均滿足規范要求,整體質量合格。

6、收結果

本工程共施工群錨節點2300組,過程中對單個錨栓按規范規定進行了拉拔試驗,所檢錨栓拉拔力檢驗值滿足設計要求。梁柱群錨節點根據設計要求施工,新增箱型鋼梁的安裝按照《鋼結構施工質量驗收規范》GB50205進行驗收,檢驗批及分項工程質量驗收合格,保證了后續鋪設樓承板及澆筑樓面混凝土的正常施工。最后對群錨節點構件進行防腐防火處理,觀感質量良好。

7、結論

本文結合西安某商業廣場改擴建工程實例,通過理論計算分析、現場承載力試驗以及后錨固現場施工三個方面闡述了廠房改造項目梁柱群錨節點施工技術,得出如下結論:

(1)梁柱群錨節點能很好的傳遞梁端的剪力,在廠房加固改造過程中可以實現梁柱之間的有效連接。

(2)對于復雜的改造項目,群錨節點的整體受力性能需要結合理論分析及現場實際試驗相結合的方式共同確定,現場試驗能確保群錨節點的安全可靠。

(3)在廠房加固中,群錨節點預埋件的連接優先選用化學錨栓,能夠避免焊接對植筋膠體的損壞。錨栓孔定位時,可先在原有結構上鉆孔,最后通過孔位一一對應傳遞的方式,在預埋板上定出螺栓孔。

參考文獻

[1]李杰,陸洲導.混凝土后錨固錨栓的抗剪分析,川建筑科學研究,2007.12,33

[2]項凱,陸洲導,李杰.混凝土結構后錨固群錨的抗剪承載力實驗沈陽建筑大學學報(自然科學版) 2008.11,24

[3]混凝土結構加固設計規范(GB50367-2006北京:中國建筑工業出版社,2006.

[4]混凝土結構后錨固技術規程(JGJ 145-2013)[北京:中國建筑工業出版社,2013.

[5]曹立金,陸洲導.混凝土后錨固群錨中心抗剪性能研究綜述結構工程師,2008.12,24

[6]蘇磊,李杰,陸洲導.混凝土結構后錨固群錨系統抗剪承載力分析結構工程師,2009.10,25

(本文來源:陜西省土木建筑學會 文徑網絡:劉軍 呂琳琳 編輯 劉真 文徑 審核)

| 上一篇: 強夯法處理濕陷性黃土地基 |

| 下一篇: 分步開挖施工方案對深基坑支護構變形沉降影響數值研究 |

聯系我們...

聯系我們...  圓弧車道施工時標高控制的等分直...

圓弧車道施工時標高控制的等分直...  新技術IDITI 法濕陷性黃土地基處...

新技術IDITI 法濕陷性黃土地基處...  漢長安城遺址保護區安置及開發住...

漢長安城遺址保護區安置及開發住...  高校基礎設施建設BOT項目研究...

高校基礎設施建設BOT項目研究...  陜西土木建筑網簡介...

陜西土木建筑網簡介...  級配壓實砂石墊層在西安地區的施...

級配壓實砂石墊層在西安地區的施...  低碳城市建設在西安的探索與實踐...

低碳城市建設在西安的探索與實踐...  淺談中國古代建筑材料與建筑的發...

淺談中國古代建筑材料與建筑的發...  漢長安城遺址保護區內安置及開發...

漢長安城遺址保護區內安置及開發...  柴油發電機房的火災危險性類別分...

柴油發電機房的火災危險性類別分...  陜西重型機械廠改造規劃設計...

陜西重型機械廠改造規劃設計...  世界十位著名建筑師介紹及其作品...

世界十位著名建筑師介紹及其作品...  西安紡織城藝術區改造設計(一)...

西安紡織城藝術區改造設計(一)...  寶雞市青少年科技活動中心設計...

寶雞市青少年科技活動中心設計...