閱讀 10779 次 鋼筋混凝土水塔液壓滑模施工技術(shù)

鋼筋混凝土水塔液壓滑模施工技術(shù)

白云云

(陜西省咸陽市建筑安裝工程總公司 712000)

工程中常見的鋼筋混凝土倒錐殼水塔是一種新型水塔,具有結(jié)構(gòu)緊湊、造型優(yōu)美、機(jī)械化施工程度高等優(yōu)點(diǎn),因此,在我國已大量采用,由于水塔高、儲(chǔ)水等特點(diǎn),它的施工方案、施工技術(shù)的要求就特別高,如果施工質(zhì)量不好,會(huì)造成滲水、漏水,甚至報(bào)廢不能使用。下面就以咸陽市彩虹電子集團(tuán)玻璃基板二期項(xiàng)目209號(hào)構(gòu)筑物(鋼筋混凝土倒錐水塔)為例介紹其施工方案及技術(shù)措施,以供其他工程參考。

一、工程概況

陜西彩虹電子股份有限公司TFT—LCD玻璃基板二期生產(chǎn)線項(xiàng)目209號(hào)構(gòu)筑物(水塔),位于咸陽市西郊玻璃基板廠區(qū)內(nèi),水塔有效容積240m3,水箱分為兩部分(80m3及160m3),水箱底距地面高度為45m,水塔筒壁為鋼筋砼結(jié)構(gòu),采用滑升模板法施工,水箱在地面預(yù)制好后吊升定位。水箱為45°倒錐殼,筒壁直徑為3200mm,壁厚±0.000~20.4m為250mm,+20.4m~+50.36mm為220mm,內(nèi)設(shè)鋼爬梯,每隔5m設(shè)一鋼平臺(tái),筒壁有8個(gè)小圓窗以及與水塔配套的水、電預(yù)埋鐵件等。

整座塔的施工分為基礎(chǔ)施工、筒身滑模施工、水箱預(yù)制液壓提升等階段進(jìn)行。

二、主要施工依據(jù)

滑動(dòng)模板工程技術(shù)規(guī)范《GB50113-2005》

建筑施工模板安全技術(shù)規(guī)范《JGJ162-2008》

工程測量規(guī)范《GB45026-2007》

三、滑模裝置設(shè)計(jì)和制作

1、滑模裝置包括下列組成部分:

1)模板系統(tǒng):包括模板、圍圈、提升架、滑軌及傾斜度調(diào)節(jié)裝置等。

2)操作平臺(tái)系統(tǒng):包括操作平臺(tái)、料臺(tái)、吊腳手架、隨升垂直運(yùn)輸設(shè)施的支承結(jié)構(gòu)等。

3)提升系統(tǒng):包括液壓控制臺(tái)、油路、調(diào)平控制器、千斤頂、支承桿及電動(dòng)提升機(jī)、手動(dòng)提升器等。

4)施工精度控制系統(tǒng):包括建筑物軸線、標(biāo)高、結(jié)構(gòu)垂直度等的觀測與控制設(shè)施等。

5)水、電配套系統(tǒng):包括動(dòng)力、照明、信號(hào)、廣播、通訊、電視監(jiān)控以及水泵、管路設(shè)施等。

2、設(shè)計(jì)滑模裝置時(shí),荷載標(biāo)準(zhǔn)值按規(guī)范GB50113-2005取值。

3、液壓提升系統(tǒng)所需千斤頂和支承桿的最小數(shù)量可按下式確定:

nmin=N/P0

式中:N——總垂直荷載(KN),應(yīng)取第3條中所有豎向荷載之和;

P0——單個(gè)千斤頂或支承桿的允許承載力(KN),支承桿的允許承載力應(yīng)按GB50113-2005確定,千斤頂?shù)脑试S承載力為千斤頂額定提升能力的1/2,兩者中取其較小者。

4、千斤頂?shù)牟贾脩?yīng)使千斤頂受力均衡,布置方式應(yīng)符合下列規(guī)定:

1)筒體結(jié)構(gòu)宜沿筒壁均勻布置或成組等間距布置。

2)平臺(tái)上設(shè)有固定的較大荷載時(shí),應(yīng)按實(shí)際荷載增加千斤頂數(shù)量。

四、部件的設(shè)計(jì)與制作

1、滑模操作平臺(tái)及提升架、挑架、吊架的設(shè)計(jì)

主操作平臺(tái)采用“箍圈組成式柔性結(jié)構(gòu)”,整體性好,受力均衡,提升架垂直度容易調(diào)整,模板傾斜度控制,平臺(tái)場地大,承載力大,是施工的主要場所。

提升架為“整體柔性結(jié)構(gòu)”,側(cè)壓力大,并且設(shè)置有懸挑外操作平臺(tái),全封閉式安全防護(hù)欄桿網(wǎng),供施工人員通行及少量鋼筋鐵件支撐桿臨時(shí)堆放。操作平臺(tái)下部設(shè)外腳手架供施工人員對(duì)跑模的筒身砼的內(nèi)外修復(fù)。平臺(tái)鋪木板,外挑架平臺(tái)及吊架平臺(tái)均用木板鋪設(shè),并設(shè)置護(hù)身欄桿,掛安全網(wǎng)圍護(hù),以保 證施工人員的絕對(duì)安全。

操作平臺(tái)由8組門架,輻射鋼梁組合,按45度平均分布,中心統(tǒng)一按M16*90的螺桿共同連接在同一個(gè)“箍圈”上,外端和提升架相連,形成一個(gè)空間受力結(jié)構(gòu)。

經(jīng)過認(rèn)真推算,決定液壓方面采用最新的GYD—6.0T滑模專用千斤頂,支撐桿采用直徑48鋼管。

滑模液壓控制柜采用YKT--36型液壓控制臺(tái)1臺(tái),并配有相應(yīng)的油管供油。

2、滑動(dòng)模板應(yīng)具有通用性、耐磨性、拼縫緊密、裝拆方便和足夠的剛度,并應(yīng)符合下列規(guī)定:

1)模板采用2.5mm厚冷板制作,寬度500mm,高度1200mm。模板邊框?yàn)?/span>2.5mm厚扁鋼,豎肋為2.5mm厚50mm寬扁鋼,水平圍圈采用8號(hào)槽鋼。

2)模板制作必須板面平整,無卷邊、無翹曲、孔洞及毛刺等。

3、圍圈的構(gòu)造應(yīng)符合下列規(guī)定:

圍圈截面尺寸應(yīng)根據(jù)計(jì)算確定,上、下圍圈的間距600mm,上圍圈距模板上口的距離為250mm;

4、提升架應(yīng)具有足夠的剛度,設(shè)計(jì)時(shí)應(yīng)按實(shí)際的受力荷載驗(yàn)算,其構(gòu)造應(yīng)符合下列規(guī)定:

1)提升架宜用鋼材制作,可采用單橫梁“∏”形架,橫梁與立柱必須剛性連接,兩者的軸線應(yīng)在同一平面內(nèi)。在施工荷載作用下,立柱下端的側(cè)向變形不大于2mm。

2)模板上口至提升架橫梁底部的凈高度:采用φ48×3.5鋼管支承桿時(shí)宜為500-900mm。

3)提升架立柱上應(yīng)設(shè)有調(diào)整內(nèi)外模板間距和傾斜度的調(diào)節(jié)裝置。

5、操作平臺(tái)、料臺(tái)和吊腳手架的構(gòu)造應(yīng)符合下列規(guī)定:

1)操作平臺(tái)由梁、三角架及鋪板等主要構(gòu)件組成,與提升架或圍圈應(yīng)連成整體。

2)操作平臺(tái)的梁支承于圍圈上,在支承處設(shè)置支托或支架。

3)操作平臺(tái)的外挑寬度1200mm,并應(yīng)在其外側(cè)設(shè)安全防護(hù)欄桿及安全網(wǎng)。

4)吊腳手架鋪板的寬度宜為500-800mm,鋼吊桿的直徑不應(yīng)小于16mm,吊桿螺栓必須采用雙螺帽。吊腳手架的雙側(cè)必須設(shè)安全防護(hù)欄桿及擋腳板,并應(yīng)滿掛安全網(wǎng)。

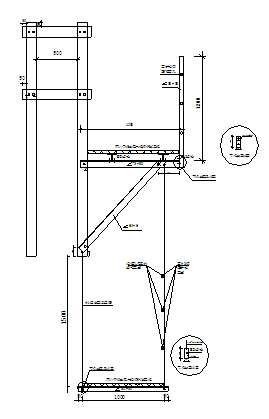

吊腳手架示意圖如下:

6、滑模裝置各種構(gòu)件的制作應(yīng)符合現(xiàn)行國家標(biāo)準(zhǔn)《鋼結(jié)構(gòu)工程施工質(zhì)量驗(yàn)收規(guī)范》GB50205和《組合鋼模板技術(shù)規(guī)范》GB50214的規(guī)定,其構(gòu)件表面,除支承桿及接觸混凝土的模板表面外,均應(yīng)刷防銹涂料。

五、滑模施工

(一)滑模裝置的組裝

1、滑模裝置組裝前,應(yīng)做好各組裝部件編號(hào)、操作平臺(tái)水平標(biāo)記,彈出組裝線,做好鋼筋保護(hù)層標(biāo)準(zhǔn)墊塊及有關(guān)的預(yù)埋鐵件等工作。

2、滑模裝置的組裝宜按下列程序進(jìn)行,并根據(jù)現(xiàn)場實(shí)際情況及時(shí)完善滑模裝置系統(tǒng)。

1)安裝提升架,應(yīng)使所有提升架的標(biāo)高滿足操作平臺(tái)水平度的要求,對(duì)帶有輻射梁的操作平臺(tái),應(yīng)同時(shí)安裝輻射梁;

2)安裝內(nèi)外圍圈,調(diào)整其位置,使其滿足模板傾斜度的要求;

3)綁扎豎向鋼筋和提升架橫梁以下鋼筋,安設(shè)預(yù)埋件及預(yù)留孔洞的胎模;

4)安裝操作平臺(tái)支撐和平臺(tái)鋼板;

5)安裝外操作平臺(tái)的支架、鋪板和安全欄桿等;

6)安裝液壓提升系統(tǒng),垂直運(yùn)輸系統(tǒng)及水、電、通訊、信號(hào)精度控制和觀測裝置,并分別進(jìn)行編號(hào)、檢查和試驗(yàn);

7)在液壓系統(tǒng)試驗(yàn)合格后,插入支承桿;

8)安裝內(nèi)外吊腳手架及掛安全網(wǎng),當(dāng)在地面或橫向結(jié)構(gòu)面上組裝滑模裝置時(shí),應(yīng)待模板滑至適當(dāng)高度后,再安裝內(nèi)外吊腳手架,掛安全網(wǎng)。

3、模板的安裝應(yīng)符合下列規(guī)定:

1)安裝好的模板應(yīng)上口小、下口大,單面傾斜度宜為模板高度的0.1%~0.3%;

2)模板上口以下2/3模板高度處的將間距應(yīng)與結(jié)構(gòu)設(shè)計(jì)截面等寬;

4、液壓系統(tǒng)組裝完成,應(yīng)在插入支承桿前進(jìn)行試驗(yàn)和檢查,并符合下列規(guī)定:

1)對(duì)千斤頂逐一進(jìn)行排氣,并做到排氣徹底;

2)液壓系統(tǒng)在試驗(yàn)壓下持壓5min,不得滲油和漏油;

3)空載、持壓、往復(fù)次數(shù)、排氣等整體試驗(yàn)指標(biāo)應(yīng)調(diào)整適宜,記錄準(zhǔn)確。

5、液壓系統(tǒng)試驗(yàn)合格后方可插入支承桿,支承桿軸線應(yīng)與千斤頂軸線保持一致,其偏斜度允許偏差為2‰。

六、混凝土

1、正常滑升時(shí),混凝土的澆灌應(yīng)滿足下列規(guī)定:

1)必須均勻?qū)ΨQ交圈澆灌;每一澆灌層的混凝土表面應(yīng)在一個(gè)水平面上,并應(yīng)有計(jì)劃、均勻地變換澆灌方向;

2)每次澆灌的厚度不宜大于200mm;

3)上層混凝土覆蓋下層混凝土的時(shí)間間隔不得大于混凝土的凝結(jié)時(shí)間,當(dāng)間隔時(shí)間超過規(guī)定時(shí),接茬處應(yīng)按施工縫的要求處理;

4)預(yù)留孔洞、門窗口等兩側(cè)的混凝土應(yīng)對(duì)稱均衡澆灌。

2、混凝土的振搗不得直接觸及支承桿、鋼筋或模板,振搗器應(yīng)插入前一層混凝土內(nèi),但深度不應(yīng)超過50mm。

3、混凝土出模后應(yīng)及時(shí)進(jìn)行檢查修整,且應(yīng)及時(shí)進(jìn)行養(yǎng)護(hù)。

七、滑升

1、初滑時(shí),宜將混凝土分層交圈澆筑至500-700mm(或模板高度的1/2~2/3)高度,待第一層混凝土強(qiáng)度達(dá)到0.2~0.4Mpa或混凝土貫入阻力值達(dá)到0.3~1.05KN/㎝2時(shí),應(yīng)進(jìn)行1~2個(gè)千斤頂行程的提升,并對(duì)滑模裝置和混凝土凝結(jié)狀態(tài)進(jìn)行全面檢查,確定正常后,方可轉(zhuǎn)為正常滑升。

2、正常滑升過程中,相鄰兩次提升的時(shí)間間隔不宜超過0.5h。

3、滑升過程中,應(yīng)使所有的千斤頂充分進(jìn)油、排油。當(dāng)出現(xiàn)油壓增至正常滑升工作壓力值的1.2倍,尚不能使全部千斤頂升起時(shí),應(yīng)停止提升操作,立即檢查原因,及時(shí)進(jìn)行處理。

4、在正常滑升過程中,每滑升200-400mm,應(yīng)對(duì)各千斤頂進(jìn)行一次調(diào)平,特殊部位應(yīng)采取專門措施保持操作平臺(tái)基本水平。各千斤頂?shù)南鄬?duì)標(biāo)高差不得大于40mm,相鄰兩個(gè)提升架上千斤頂升差不得大于20mm.

5、在滑升過程中,應(yīng)檢查和記錄結(jié)構(gòu)垂直度、水平度、扭轉(zhuǎn)及結(jié)構(gòu)截面尺寸等偏差數(shù)值。檢查及糾偏、糾扭應(yīng)符合下列規(guī)定:

1)每滑升一個(gè)澆灌層高度應(yīng)自檢一次,每次交接班時(shí)應(yīng)全面檢查、記錄一次;

2)在糾正結(jié)構(gòu)垂直度偏差時(shí),應(yīng)徐緩進(jìn)行,避免出現(xiàn)硬彎;

3)當(dāng)采用傾斜操作平臺(tái)的方法糾正垂直偏差時(shí),操作平臺(tái)的傾斜度應(yīng)控制在1%之內(nèi);

4)對(duì)筒體結(jié)構(gòu),任意3米高度上的相對(duì)扭轉(zhuǎn)值不應(yīng)大于30mm,且任意一點(diǎn)的全高最大扭轉(zhuǎn)值不應(yīng)大于200mm。

6、在滑升過程中,應(yīng)檢查操作平臺(tái)結(jié)構(gòu)、支承桿的工作狀態(tài)及混凝土的凝結(jié)狀態(tài),發(fā)現(xiàn)異常時(shí),應(yīng)及時(shí)分析原因并采取有效的處理措施。

7、滑升過程中不得出現(xiàn)油污,凡被油污染的鋼筋和混凝土,應(yīng)及時(shí)處理干凈。

8、因施工需要或其他原因不能連續(xù)滑升時(shí),應(yīng)有準(zhǔn)備地采取下列停滑措施:

1)混凝土應(yīng)澆灌至同一標(biāo)高。

2)模板應(yīng)每隔一定時(shí)間提升1-2個(gè)千斤頂行程,直至模板與混凝土不再粘結(jié)為止。對(duì)滑空部位的支承桿,應(yīng)采取適當(dāng)?shù)募庸檀胧?/span>

3)繼續(xù)施工時(shí),應(yīng)對(duì)模板與液壓系統(tǒng)進(jìn)行檢查。

9、模板滑空時(shí),應(yīng)事先驗(yàn)算支承桿在操作平臺(tái)自重、施工荷載、風(fēng)荷載等共同作用下的穩(wěn)定性,穩(wěn)定性不滿足要求時(shí),應(yīng)對(duì)支承桿采取可靠的加固措施。

八、質(zhì)量檢查及工程驗(yàn)收

滑模施工中操作平臺(tái)上的質(zhì)量檢查工作除常規(guī)項(xiàng)目外,尚應(yīng)包括下列主要內(nèi)容:

1、檢查操作平臺(tái)上各觀測點(diǎn)與相對(duì)應(yīng)的標(biāo)準(zhǔn)控制點(diǎn)之間的位置偏差及平臺(tái)的空間位置狀態(tài);

2、檢查各支承桿的工作狀態(tài);

3、檢查各千斤頂?shù)纳钋闆r,復(fù)核調(diào)平裝置;

4、當(dāng)平臺(tái)處于糾偏或糾扭狀態(tài)時(shí),檢查糾正措施及效果;

5、檢查滑模裝置質(zhì)量,檢查成型混凝土的壁厚、模板上口的寬度及整體幾何形狀等;

6、檢查千斤頂和液壓系統(tǒng)的工作狀態(tài);

7、檢查操作平臺(tái)的負(fù)荷情況,防止局部超載;

8、檢查鋼筋的保護(hù)層厚度、節(jié)點(diǎn)處交匯的鋼筋及接頭質(zhì)量;

9、檢查混凝土的性能及澆灌層厚度;

九、施工安全保證措施

1、首先必須對(duì)職工隊(duì)伍按國家安全管理?xiàng)l例進(jìn)行安全思想及認(rèn)識(shí)教育,并進(jìn)行安全技術(shù)交底。

2、對(duì)于高空參加施工的人員提前進(jìn)行身體檢查,不合格的施工人員不準(zhǔn)攀高。

3、筒身周圍10M范圍為危險(xiǎn)警戒區(qū),警戒區(qū)域內(nèi)絕對(duì)不允許無關(guān)人員存在。

4、危險(xiǎn)警戒區(qū)的出入口要搭設(shè)不高于2.5M的安全防護(hù)棚。

十、結(jié)論

采用該施工工藝使施工的高空作業(yè)減少,降低了施工難度,增強(qiáng)了施工的安全性,提高了施工質(zhì)量,與采用外搭臨時(shí)架施工相比,節(jié)省了材料費(fèi)、運(yùn)輸臺(tái)班費(fèi)和組裝人工費(fèi),大大降低了施工費(fèi)用及工程的一次性投入。

(本文來源:陜西省土木建筑學(xué)會(huì) 文徑網(wǎng)絡(luò):尹維維 編輯 文徑 審核)

聯(lián)系我們...

聯(lián)系我們...  圓弧車道施工時(shí)標(biāo)高控制的等分直...

圓弧車道施工時(shí)標(biāo)高控制的等分直...  新技術(shù)IDITI 法濕陷性黃土地基處...

新技術(shù)IDITI 法濕陷性黃土地基處...  漢長安城遺址保護(hù)區(qū)安置及開發(fā)住...

漢長安城遺址保護(hù)區(qū)安置及開發(fā)住...  高校基礎(chǔ)設(shè)施建設(shè)BOT項(xiàng)目研究...

高校基礎(chǔ)設(shè)施建設(shè)BOT項(xiàng)目研究...  陜西土木建筑網(wǎng)簡介...

陜西土木建筑網(wǎng)簡介...  級(jí)配壓實(shí)砂石墊層在西安地區(qū)的施...

級(jí)配壓實(shí)砂石墊層在西安地區(qū)的施...  低碳城市建設(shè)在西安的探索與實(shí)踐...

低碳城市建設(shè)在西安的探索與實(shí)踐...  淺談中國古代建筑材料與建筑的發(fā)...

淺談中國古代建筑材料與建筑的發(fā)...  漢長安城遺址保護(hù)區(qū)內(nèi)安置及開發(fā)...

漢長安城遺址保護(hù)區(qū)內(nèi)安置及開發(fā)...  柴油發(fā)電機(jī)房的火災(zāi)危險(xiǎn)性類別分...

柴油發(fā)電機(jī)房的火災(zāi)危險(xiǎn)性類別分...  陜西重型機(jī)械廠改造規(guī)劃設(shè)計(jì)...

陜西重型機(jī)械廠改造規(guī)劃設(shè)計(jì)...  世界十位著名建筑師介紹及其作品...

世界十位著名建筑師介紹及其作品...  西安紡織城藝術(shù)區(qū)改造設(shè)計(jì)(一)...

西安紡織城藝術(shù)區(qū)改造設(shè)計(jì)(一)...  寶雞市青少年科技活動(dòng)中心設(shè)計(jì)...

寶雞市青少年科技活動(dòng)中心設(shè)計(jì)...